技术支持

水溶性切削液的储存和使用、维护及典型问题分析指南、机床清洗程序

1、水溶性切削液的储存和使用:

1)水溶性切削液的储存:

i.水溶性切削液一般只能储存6-12个月,应存放在5℃-40℃之间,如果存放环境温度低于0℃以下,使用前应搅拌(滚动油桶)并预热。存放切削液的容器要干净、密封好,并只能用于存放一个级别的切削液。不要使用内壁镀锌桶,因为可能析出锌皂,影响切削液。

ii.如果在室外存放,应将油桶水平放置,以避免因桶“呼吸”将水或湿气通过桶盖吸入。

iii.应例行检查储存罐污染情况,必要时应清洗。如果浓缩液储存在罐中(如集中供液系统),我们建议每年检测一次微生物含量,如检测显示有菌,表明浓缩液被污染了,应采用相应的杀菌剂对储存罐及其连接管路进行杀菌消毒。

2)调配及添加方法:

i.可用工业自来水直接调配,先将自来水加入清洁的液箱或水桶中;

ii.将准备好的切削液原液慢慢倒入水中,边搅拌(或打循环)边加入浓缩液至浓度,循环使用;

iii.一定要将切削液原液加入水中,而不可以把水加入切削液原液中;

iv.使用后请随时将桶盖锁紧。不可添加任何东西于切削原液中。

3)配制浓度:

i.轻切削或磨削:3—5%(兑水比例约:1:20——1:30)

ii.一般切削加工:5%(兑水比例约:1:20)

iii.中重负荷切削加工:7%—10%(兑水比例约1:10—1:14)

iv.建议夏季配制浓度应略高于规定浓度

4)注 意:

i.切忌将“水溶性切削液”与“导轨油”的抽油泵混用;

ii.水溶性切削液必须正确调配和使用以确保其品质的稳定;

iii.补加水时最好补加相当比例的切削液原液,以保持溶液浓度的稳定。

2、水溶性切削液的维护:

i.日常维护包括定期检查稀释液浓度,当浓度不足时,计算需要添加浓缩液的分量后,先调配适量高浓度稀释液,再注入机器中(避免将浓缩液直接加入机器中)。当浓度偏高时,先调配适量低浓度稀释液,再注入机器中(避免将水直接加入机器中)。

ii.定期检查稀释液PH值,当PH值突然变化时,应查明原因并解决。当使用一段时间后,PH值下降较大时,可适量加入PH值稳定剂调整PH值。

iii.防止杂油杂物,特别是食物或者布料等混入供液系统。

iv.定时撇除杂油,必要时使用专用的撇油器。

v.长时间(两日或以上)停机时,稀释液静置,容易滋生细菌,导致发臭。可加气泵泵动稀释液或开机循环,增加稀释液内氧气浓度,破坏厌氧菌生长环境,防止细菌与霉菌生长。

vi.应设专人管理,确保上述措施得以严格遵守。

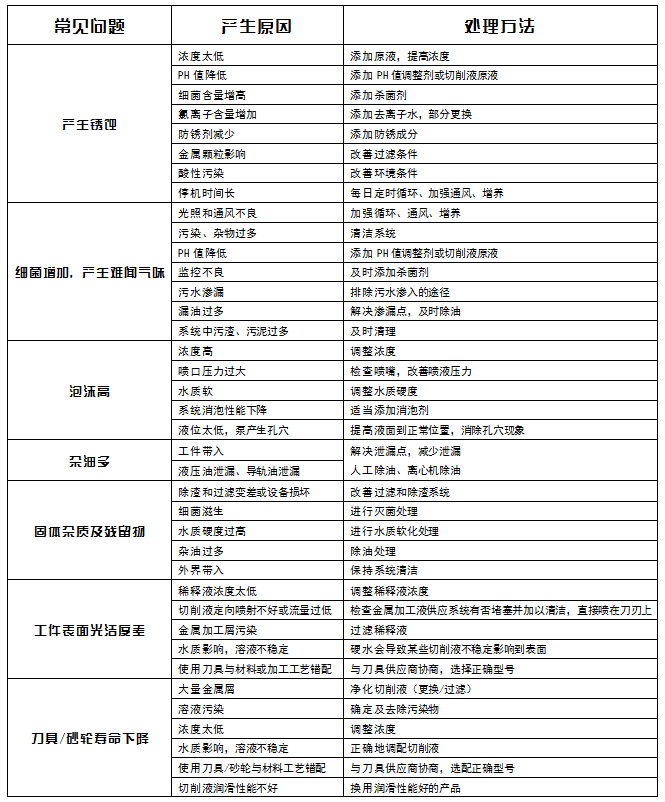

3、水溶性切削液典型问题分析及解决方法:

4、机床清洗程序:

i.对使用中的系统,可在旧液排放24小时前按1%比例加入机床系统清洗剂,运行清洗。如机床系统稀释液已经腐败严重,则直接进行下一步骤的操作。

ii.排空旧液,加入机床能够运转的清水,并按照1%比例加入机床系统清洗剂和按0.1%比例加入杀菌剂,并开动系统运行2-4小时,并用人工方法清除附着在机床周边和油缸的细菌及附着物。

iii.排空清洗液,注入清水循环30分钟,用以漂洗残留的清洗剂。

iv.排空漂洗液,再次注入清水,循环10分钟。

v.检查漂洗液有无泡沫,并测量漂洗液的PH值;如无泡沫及PH值与清水相近,即PH=7.0左右时,则表示清洗液已经漂洗干净,可进行下一步操作;否则,需要继续漂洗直至达到PH=7.0和无泡沫为止。

vi.按正常使用加入新切削液,同时按0.1%比例加入杀菌剂,并充分搅拌均匀。

*此清洗保养操作可定期进行。